Wafer

Wafer (substrátový disk) je základní disk z polovodiče používaný jako substrát, na kterém se vytvářejí mikroobvody.

Výroba editovat

Vyrábí se nařezáním monokrystalu na cca 300 mikrometrů hrubé plátky. Jedna strana bývá zřezána podle krystalografické orientace kvůli přesnému zarovnání. Průměr disku se udává v palcích a závisí na průměru monokrystalu.

Leptáním a nanášením atd. se na něm vytvoří obvodová mřížka – místa, kde mají být „vodiče“ obvodu, jsou natřena speciální látkou (většinou obsahující líh nebo jiný alkohol) odolnou proti následnému naleptání celé plochy, která zžírá vše kromě právě těchto míst. Takových technologií je několik základních, ale společné pro všechny z nich je snaha o miniaturizaci. Leptání se může opakovat, neboť struktura bývá i vícevrstvá. Pro výkonové bývá obyčejně jednovrstvá. Wafer se poté rozřeže na čipy, které jdou následně na zapouzdření.

Pro masovou výrobu dostává ještě laserový (od 90. let dvourozměrný) čárový kód kvůli strojovému zatřídění.

Materiál a příměsi editovat

Wafery jsou v drtivé míře z křemíku, objevují se ale i wafery z arsenidu galia (GaAs).

U polovodičů dominuje vysoká ryzost – 99,9999.[1] Příměsi tvoří bór, fosfor, arzén nebo antimon. Občas se vyskytují i atomy kyslíku v intersticiálních (mezimřížkových) polohách.

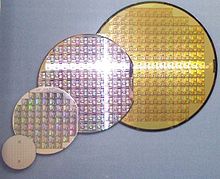

Velikosti editovat

Wafery se vyrábějí v několika velikostech:

- 25,4 mm (1 palec)

- 2 palce (50,8 mm). Tloušťka 275 µm

- 3 palce (76,2 mm). Tloušťka 375 µm

- 4 palce (100 mm). Tloušťka 525 µm

- 4,9 palce (125 mm). Tloušťka 625 µm

- 5 palců (127 mm). Tloušťka 625 µm

- 150 mm (5,9 palce, obvykle odkazovaný jako 6 palců). Tloušťka 675 µm

- 200 mm (7,9 palce, obvykle odkazovaný jako 8 palců). Tloušťka 725 µm

- 300 mm (11,8 palce, obvykle odkazovaný jako 12 inch nebo „Pizza size“). Tloušťka 775 µm

- 450 mm (obvykle odkazovaný jako 18 palců). Tloušťka 925 µm (výroba měla započít v roce 2015[2], avšak i v roce 2020 nejmodernější 5 nm čipy Apple M1, vyráběné společností TSMC, stále používají 300 mm)

Plocha waferů pochopitelně souvisí s množstvím čipů, který z jednoho waferu lze vyrobit. Například čipy z jednopalcových waferů mohou posloužit ve většině případů k výrobě jen jednoho procesoru, zatímco 300mm wafer jich může alokovat desítky. To se samozřejmě odráží v ceně (např. přechod z 200mm na 300mm wafery kolem roku 2000 se promítl do snížení ceny čipů o 30–40 %),[3] takže je snaha zvládnout výrobu větších waferů, i přes některá úskalí s tím spojená – např. větší nároky řezání vzhledem k jejich křehkosti, apod. Co se týče řezání waferů, přestupem z tloušťky 300 μm na 160 μm[4] se očekává obdobné snížení nákladů jako u zvyšování jejich plochy.

Odkazy editovat

Reference editovat

- ↑ SemiSource 2006: A supplement to Semiconductor International. December 2005. Reference Section: How to Make a Chip. Adapted from Design News. Reed Electronics Group.

- ↑ Archivovaná kopie. www.xbitlabs.com [online]. [cit. 2013-08-06]. Dostupné v archivu pořízeném dne 2013-08-07.

- ↑ http://www.semiconductor.net/article/CA47551.html[nedostupný zdroj]

- ↑ www.omron-semi-pv.eu [online]. [cit. 2010-10-14]. Dostupné v archivu pořízeném dne 2009-02-04.

Související články editovat

Externí odkazy editovat

- Obrázky, zvuky či videa k tématu Wafer na Wikimedia Commons

- Slovníkové heslo wafer ve Wikislovníku

- Everything Wafers (anglicky)